Ultralydssvejsning er en banebrydende teknik, der bruges på tværs af industrier til at forbinde termoplast og mikrofiberstoffer gennem højfrekvente vibrationer, friktionsvarme og tryk. Selvom teknologien i sig selv byder på utrolig hurtighed og effektivitet, afhænger dens succes i høj grad af værktøjet og fastgørelsen involveret i processen. Uden præcis justering og ensartet trykpåføring kan selv de mest avancerede svejsesystemer producere inkonsistente eller svage svejsninger, hvilket fører til potentielle fejl i kritiske applikationer såsom autodele, elektronik eller medicinsk udstyr. At forstå, hvilke typer værktøj og fastgørelse der er nødvendige, kan gøre hele forskellen mellem en stærk, pålidelig binding og en kompromitteret.

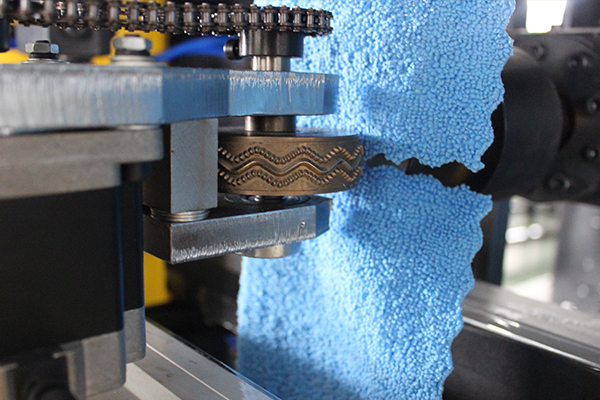

Når man diskuterer ultralydssvejsemaskiner , værktøj refererer generelt til to kritiske komponenter: hornet (eller sonotroden) og ambolten (eller armaturet). Disse komponenter er ansvarlige for at overføre ultralydsvibrationerne til emnerne og sikre, at de er korrekt justeret og holdt under det korrekte tryk under svejseprocessen. Designet og præcisionen af disse værktøjer er afgørende for kvaliteten af svejsningerne.

Hornet er et af de vigtigste elementer i ultralydssvejseprocessen. Den er specialdesignet til at matche formen og materialet på det emne, der svejses. Fremstillet af holdbare materialer som titanium eller aluminium, sender hornet ultralydsenergi til delene, hvilket forårsager lokal opvarmning ved grænsefladen, hvor svejsningen finder sted. Hornets design skal dog tage højde for faktorer som frekvens, amplitude og materialestivhed. For eksempel kan et forkert designet horn resultere i ujævn fordeling af vibrationer, hvilket fører til dårlig svejsekvalitet. I mange tilfælde skal hornets form nøje matche konturen af den del, der svejses, hvilket sikrer jævn kontakt og effektiv energioverførsel. Horn, der er for stive eller forkert indstillet, kan endda beskadige sarte dele ved at påføre overdreven kraft eller vibrationer i de forkerte områder.

Lige så afgørende er ambolten eller armaturet, som holder emnet fast på plads under svejsningen. Nøjagtig fastgørelse er afgørende, fordi enhver fejljustering, bevægelse eller forkert trykfordeling under svejsning kan føre til ufuldstændig binding eller svage svejsninger. Et veldesignet armatur giver støtte og sikrer, at delene er perfekt justeret og stationære under hele svejseprocessen. Dette er især vigtigt for komplekse eller flerdelte samlinger, hvor selv en lille fejljustering kan resultere i funktionsfejl. Fiksturer er typisk skræddersyet til delens geometri og er designet til at påføre tryk ensartet over samlingsområdet for at skabe ensartede svejsninger.

En af de mest kritiske faktorer ved fastgørelse er trykpåføring. Under ultralydssvejsning udsættes materialerne, der samles, for tryk for at sikre, at delene er i intim kontakt under hele processen. Armaturet skal være robust nok til at opretholde et jævnt tryk uden at deformere delene, især hvis de er tynde eller sarte. Hvis der påføres for meget tryk, kan det føre til for stor materialestrøm eller endda beskadige delene. Omvendt kan for lidt tryk resultere i svage eller ufuldstændige svejsninger. Præcisionsbeslag hjælper med at undgå disse problemer ved at anvende ensartet kraft på tværs af emnets overflade og sikre, at energien, der genereres af ultralydsvibrationerne, er koncentreret i svejsesamlingen.

En anden vigtig overvejelse for ultralydssvejsearmaturer er materialekompatibilitet. Materialerne, der anvendes i armaturet, skal vælges omhyggeligt for at undgå interferens med ultralydsenergien. Nogle materialer, som visse metaller, kan absorbere eller reflektere ultralydsbølger, hvilket reducerer effektiviteten af svejseprocessen. Af denne grund er armaturer ofte lavet af ikke-reaktive materialer som hærdet stål eller specifikke polymerer, der kan modstå belastningen af processen uden at påvirke ultralydsenergitransmissionen. I nogle tilfælde kan armaturets design også omfatte funktioner som kølekanaler eller køleplader for at styre den varme, der genereres under svejseprocessen og forhindre overophedning eller forvrængning af de dele, der svejses.

Ud over nøjagtig fastgørelse spiller værktøjsopretning en stor rolle for at opnå vellykkede svejsninger. Hornet skal være på linje med armaturet for at sikre, at ultralydsenergien tilføres præcist, hvor det er nødvendigt. Fejljustering kan forårsage ujævn fordeling af energi, hvilket fører til svage svejsninger eller beskadigelse af delene. Mange ultralydssvejsemaskiner er udstyret med præcise justeringssystemer og sensorer for at sikre, at hornet og armaturet er perfekt justeret, før svejsningen begynder. Dette kræver dog omhyggelig kalibrering og vedligeholdelse af værktøjet for at undgå enhver fejljustering under produktionskørsler.

I mere avancerede applikationer bruges automatiserede værktøjs- og fikseringssystemer til at forbedre hastigheden og nøjagtigheden af ultralydssvejseprocessen. Disse systemer er designet til at håndtere komplekse delegeometrier og kan automatisk justere værktøjet, så det passer til forskellige størrelser eller former for emner. Automatiserede systemer hjælper også med at reducere menneskelige fejl i positionering og trykpåføring, hvilket resulterer i mere ensartede og pålidelige svejsninger. Til højvolumenproduktionsmiljøer tilbyder automatiserede fastgørelsessystemer betydelige fordele med hensyn til hastighed, repeterbarhed og overordnet produktionseffektivitet.