I det udviklende landskab inden for tekstil- og tøjproduktion drives innovation af behovet for hastighed, præcision, bæredygtighed og omkostningseffektivitet. Blandt de mest transformative fremskridt i de seneste årtier er den ultralyds symaskine - en teknologi, der omdefinerer, hvordan stoffer forbindes uden brug af traditionelle nåle, tråde eller mekanisk syning.

I modsætning til konventionelle symetoder, der er afhængige af sammenlåsning af trådsløjfer til at binde materialer sammen, bruger ultralydssymaskiner højfrekvent vibrationsenergi til at smelte termoplastiske fibre på molekylær niveau. Denne proces eliminerer ikke kun behovet for forbrugsstoffer som tråd og nåle, men forbedrer også sømintegritet, reducerer produktionstiden og minimerer materialeaffald - alt sammen med en ren, holdbar og æstetisk raffineret finish.

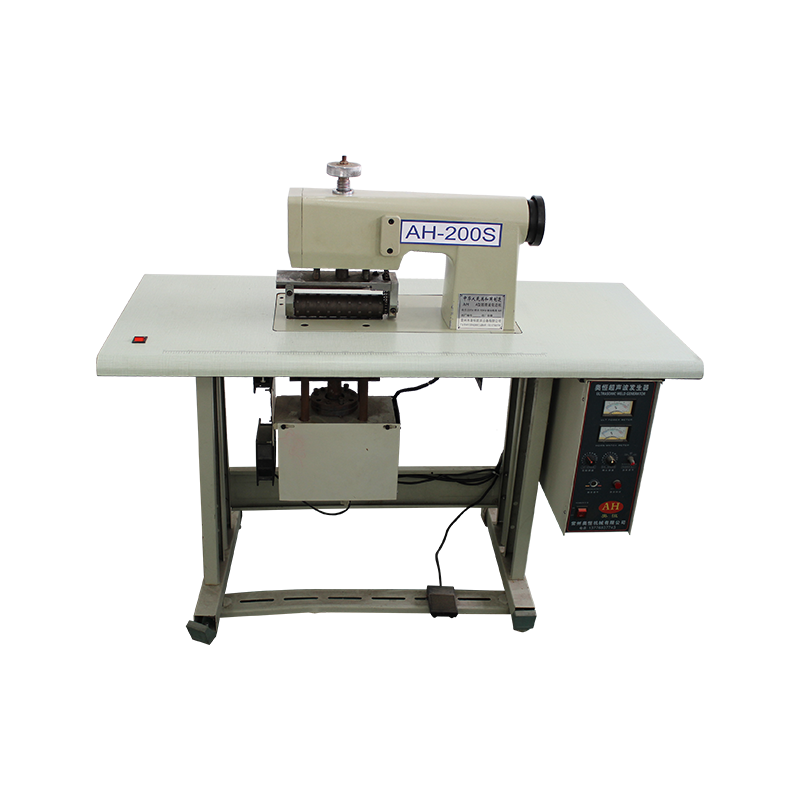

Denne artikel udforsker de underliggende principper, teknologiske udviklinger, industrielle applikationer og fremtidige potentiale for Ultralyds symaskiner , der fremhæver deres voksende rolle i omformning af moderne tøj og teknisk tekstilproduktion.

Hvordan ultralyds syning fungerer

I kernen af ultralydssyk-teknologi ligger princippet om højfrekvent akustisk energi, der typisk fungerer mellem 20 kHz og 40 kHz-ud over området for menneskelig hørelse. Denne energi omdannes til mekaniske vibrationer gennem en enhed kendt som en transducer, der er forbundet til en sonotrode eller forseglingsbjælke.

Når stoflag anbringes mellem sonotroden og en ambolt, genererer vibrationerne lokal friktionsvarme i materialet. I termoplastiske baserede tekstiler såsom polyester, nylon, polypropylen eller blandinger, der indeholder disse polymerer, får denne varme fibrene til at blødgøre og øjeblikkeligt smelte. Under påført tryk binder de blødgjorte fibre sammen og danner et kontinuerligt, problemfrit led, når de afkøler og størkner.

Hele denne proces forekommer i løbet af få sekunder og kan kontrolleres nøjagtigt for at opnå forskellige sømbredder, tykkelser og bindingsstyrker afhængigt af applikationen.

Fordele i forhold til traditionelle symetoder

Skiftet fra mekanisk til ultralydssyning medfører en række operationelle og kvalitative fordele:

Ingen tråd kræves: eliminerer afhængighed af spoler, nåle og spændingsjusteringer, hvilket reducerer vedligeholdelse og nedetid.

Hurtigere produktionshastigheder: Seaminghastigheder kan overstige de traditionelle symaskiner på grund af fraværet af gevind- og loopingmekanismer.

Rene, sømløse kanter: producerer glatte, frosse-resistente sømme ideelle til ydelsestøj, medicinske tekstiler og engangsbeklædning.

Forbedret sømstyrke: Bindinger oprettet gennem ultralydssvejsning udviser ofte overlegen trækstyrke sammenlignet med syede sømme, især i syntetiske stoffer.

Nedsat materialeaffald: Præcisionsbinding giver mulighed for strammere sømgodtgørelser, der maksimerer stofudnyttelsen.

Forbedret hygiejne og sikkerhed: Specielt fordelagtigt i sterile miljøer som fremstilling af sundhedsydelser og renrum, hvor løse tråde eller fnug er uacceptable.

Disse fordele gør ultralydssyning særlig velegnet til industrier, hvor holdbarhed, renlighed og æstetisk forfining er vigtigst.

Ansøgninger på tværs af brancher

Ultralyds symaskiner har fundet en bred vifte af applikationer på tværs af flere sektorer, der hver især drager fordel af de unikke egenskaber ved ultralydsbinding:

1. tøjproduktion

Brugt i vid udstrækning i sportsbeklædning, badetøj og aktivtøjsproduktion, hvor de strækbare, fleksible sømme er vigtige. Mærker udnytter denne teknologi til at skabe tøj, der bevæger sig med kroppen uden at gnide eller flyde.

2. medicinsk og beskyttende slid

Integreret i produktionen af kirurgiske kjoler, masker, handsker og isoleringsdragter, hvor sterilitet og sømintegritet er kritiske. Ultrasonisk binding sikrer lækagesikkert tætninger og forhindrer fiberudgydelse.

3. disponible produkter

Almindeligt anvendt i samlingen af bleer, sanitære produkter og voksne inkontinensslitage, hvor der kræves elastisk tilknytning og vandtæt tætning.

4. tekniske tekstiler

Anvendt i fremstillingen af airbags, filtreringsmembraner, geotekstiler og sammensatte forstærkninger, hvor højstyrke, konsistente bindinger er nødvendige.

5. Automotive Interiors

Bruges til at deltage i sædebetræk, headliners og indvendige trimkomponenter fremstillet af syntetiske ikke -bovener og overtrukne stoffer.

Hver af disse applikationer demonstrerer tilpasningsevnen af ultralydssyning til at imødekomme forskellige funktionelle og æstetiske krav.

Integration med smart fremstilling og automatisering

Efterhånden som tekstilindustrien omfavner industrien 4.0 og digital fremstilling, integreres ultralydssymaskiner i stigende grad i automatiserede arbejdsgange og intelligente kontrolsystemer. Disse inkluderer:

Programmerbare limningsparametre: Operatører kan justere frekvens, tryk og opholde tid via berøringsskærmsgrænseflader for at skræddersy sømme til specifikke stoftyper og tykkelser.

Integration med CAD/CAM -systemer: Tillader direkte oversættelse af digitale mønstre i fysiske sømme med minimal manuel indgriben.

Overvågning i realtidskvalitet: Sensorer, der er indlejret i maskinen, detekterer uoverensstemmelser i bindingsstyrke eller sømbredde, hvilket muliggør øjeblikkelig korrigerende handling.

Robotik-assisteret håndtering: parret med robotarme, ultralyds syningsenheder kan udføre komplekse sammenføjningsoperationer på buede eller tredimensionelle overflader.

En sådan integration forbedrer ikke kun gentagelighed og konsistens, men understøtter også massetilpasning - en voksende tendens inden for både mode og tekniske tekstiler.

Bæredygtighed og miljøpåvirkning

Et af de mest overbevisende aspekter af ultralydssyning er dens tilpasning til bæredygtig produktionspraksis:

Eliminering af tråd og nåle: Reducerer afhængighed af petroleumsbaserede tråde og reducerer affald forbundet med bortskaffelse af nålen.

Lavere energiforbrug: Sammenlignet med traditionelle symaskiner forbruger ultralydsmaskiner mindre strøm pr. Enhedsudgang på grund af kortere cyklustider og færre bevægelige dele.

Materialeffektivitet: Strammere sømkonstruktion betyder, at der er behov for mindre stof pr. Beklædning, hvilket bidrager til reduceret overproduktion og tekstilaffald.

Genanvendelighed: Da ultralydbundne sømme ikke indeholder fremmede materialer som tråd, letter de lettere genanvendelse af efterforbrugerbeklædning.

Disse miljømæssige fordele positionerer ultralydssyning som en nøgleaktivering af miljøbevidste produktionsstrategier, især da mærker søger at reducere deres kulstofaftryk og overholde strengere regler.

Udfordringer og overvejelser

På trods af sine mange fordele er ultralydssyning ikke universelt anvendelig. Visse begrænsninger skal tages i betragtning, når der vedtages denne teknologi:

Materiel kompatibilitet: Kun termoplastiske eller varmereaktive fibre reagerer godt på ultralyds limning. Naturlige fibre som bomuld eller uld kræver blanding med syntetiske materialer for at opnå effektive svejsninger.

Indledende investeringsomkostninger: Ultrasoniske symaskiner med høj ydeevne kan være dyrere end traditionelt syudstyr, skønt langsigtede besparelser ofte berettiger udgiften.

Operatøruddannelse: Kræver dygtigt personale, der forstår samspillet mellem materielle egenskaber, maskinindstillinger og bindingsresultater.

Støjniveauer: Selvom de generelt er sikre, udsender nogle ultralydsmaskiner med høje tonede lyde, der kan kræve lydisolering eller beskyttelsesudstyr i store faciliteter.

Producenter skal omhyggeligt evaluere disse faktorer for at afgøre, om ultralyds syning er i overensstemmelse med deres produktionsmål og materialespecifikationer.

Fremtidig udvikling og nye tendenser

Når man ser fremad, er flere innovationer klar til yderligere at udvide kapaciteterne i ultralydsteknologi:

Multi-lags binding: Forskning i samtidig binding af flere stoflag for at forbedre strukturel kompleksitet og funktionalitet.

Hybridsystemer: Kombination af ultrasonisk binding med laserskæring eller broderi til multi-processintegration i en enkelt arbejdsstation.

Bionedbrydelig polymerintegration: Udvikling af biobaseret termoplast, der er kompatibel med ultralydssvejsning til støtte for cirkulære økonomiinitiativer.

Bærbar elektronikintegration: Udforskning af måder at integrere ledende fibre eller sensorer direkte i ultralydbundne sømme til smarte tøjapplikationer.

Disse fremskridt afspejler en bredere bevægelse mod smartere, renere og mere tilpasningsdygtig tekstilfremstilling - en, hvor ultralyds syning spiller en central og udviklende rolle.