Ultralyds tekstilskalningsmaskiner Repræsenterer en betydelig teknologisk fremgang i behandlingen af syntetiske og blandede stoffer. Ved at anvende højfrekvente ultralydsvibrationer snarere end konventionel mekanisk skæring, leverer disse maskiner forseglede, frosse-resistente kanter med enestående præcision og konsistens. Efterhånden som efterspørgslen vokser for højtydende tekniske tekstiler på tværs af sektorer som beklædning, bilinteriør, medicinske produkter og sammensat fremstilling, bliver ultralydsteknologiens rolle stadig mere kritisk. Denne artikel undersøger driftsprincipperne, funktionelle fordele, materialekompatibilitet og industriel relevans af ultralyds -tekstile -glidermaskiner inden for avancerede tekstilbehandlingsøkosystemer.

I kernen af en ultralyds -tekstilskalningsmaskine er en piezoelektrisk transducer, der konverterer elektrisk energi til mekanisk vibration, typisk ved en frekvens på ca. 20-35 kHz. Disse vibrationer overføres til et horn- eller bladenhed, der kommer i direkte kontakt med stoffet. Når den presses mod tekstilet under kontrolleret tryk, genererer den ultralydsenergi lokaliseret varme gennem molekylær friktion, hvilket effektivt smelter og skærer materialet samtidig.

I modsætning til traditionelle rotations- eller knuseskæremetoder er ultralydsskæring en ikke-mekanisk proces i den forstand, at den ikke er afhængig af forskydningsstyrker for at adskille stoffet. I stedet smelter den termiske virkning induceret af ultralydsoscillation kanterne under skæreprocessen. Denne fusion forhindrer frugtet, eliminerer behovet for efterbehandling og forbedrer kantintegriteten.

Ultrasonic Slitting tilbyder flere præstationsfordele, der er særlig vigtige i højspecifikations tekstilanvendelser:

Frossefrie kanter :

Mekaniske slute -metoder efterlader ofte rå kanter, der kræver yderligere efterbehandling for at forhindre flossing. Ultralydsskæring eliminerer dette problem ved at forsegle udskårne kanter under processen, hvilket er især fordelagtigt for syntetiske stoffer som polyester, nylon, polypropylen og acetat.

Nedsat partikelgenerering :

Konventionelle slute -metoder kan generere fnug eller mikrofibre, hvilket er problematisk inden for renrum, filtrering og medicinske tekstilanvendelser. Ultralydsskæring producerer rene snit med minimal partikelformig kontaminering.

Intet værktøjsslitage eller udskiftning :

Fordi det ultralydshorn ikke er afhængig af skarphed for at skære, er der minimal slid sammenlignet med stålblader. Dette betyder lavere vedligeholdelseskrav og større langsigtede omkostningseffektivitet.

Præcision og gentagelighed :

Ultralydssystemer er i stand til præcision på mikronniveau, hvilket gør dem velegnet til at skære smalle bånd, webbinger eller bånd med meget konsistent kantkvalitet. Dette er kritisk for produkter, hvor tolerancer er stramme, såsom sømforstærkninger eller elektroniske tekstilintegrationer.

Reduceret termisk deformation :

I modsætning til laserskæring, som også forsegler kanterne, lokaliserer ultralydsskæring varmen til en smal zone, reducerer termisk forvrængning og bevarer den dimensionelle stabilitet af delikate stoffer.

Ultralydsskæring er især velegnet til syntetiske tekstiler eller blandinger, der indeholder termoplastiske fibre. Dette inkluderer, men er ikke begrænset til:

Polyester (PET)

Nylon (PA)

Polypropylen (PP)

Acetat og triacetat

PVC-coatede stoffer

Termoplastiske polyurethaner (TPU)

Naturlige fibre såsom bomuld eller uld, der mangler termoplastiske egenskaber, er generelt ikke egnede til ultralydsskæring, medmindre det er blandet med syntetiske komponenter, der kan smelte og forsegle kanterne. For optimale resultater skal stofsammensætningen, tykkelsen, vævestrukturen og overfladebehandlinger overvejes, når der konfigurerer sluende parametre såsom amplitude, hastighed, tryk og horngeometri.

Ultrasoniske tekstilskindemaskiner er integreret i produktionslinjer på tværs af forskellige industrier, hvor præcisionskantkontrol og procesrenlighed er bydende nødvendigt:

Tekniske tekstiler :

Til industrielle stoffer, der bruges i kompositter, transportbånd eller isolering, sikrer ultralydsskærende dimensionelt stabile, forseglede kanter, der opretholder stofpræstation under laminering, syning eller støbning.

Automotive Interiors :

I køretøjets interiørkomponenter-såsom sikkerhedsseler, headliners og trim-hjælper ultrasonisk skæring producenterne med at opfylde strenge kvalitets- og sikkerhedsstandarder ved at producere konsistente, frugtefrie bånd og paneler.

Tøj og undertøj :

Højtydende sportsbeklædning og intimt tøj drager fordel af ultralydsskæring i behandlingen af elastiske bånd, sømbånd og dekorative trimmer. Det rene snit forbedrer æstetik, mens den forhindrer kant af kant under brug.

Medicinske og hygiejne tekstiler :

Ultralydsskærmning understøtter

Filtreringsmedier :

I luft- og flydende filtreringsapplikationer er reduktionen af løse fibre og kantpartikler afgørende. Ultrasonisk spalte syntetiske ikke -væv eller mesh -stoffer opfylder disse funktionelle og regulatoriske krav.

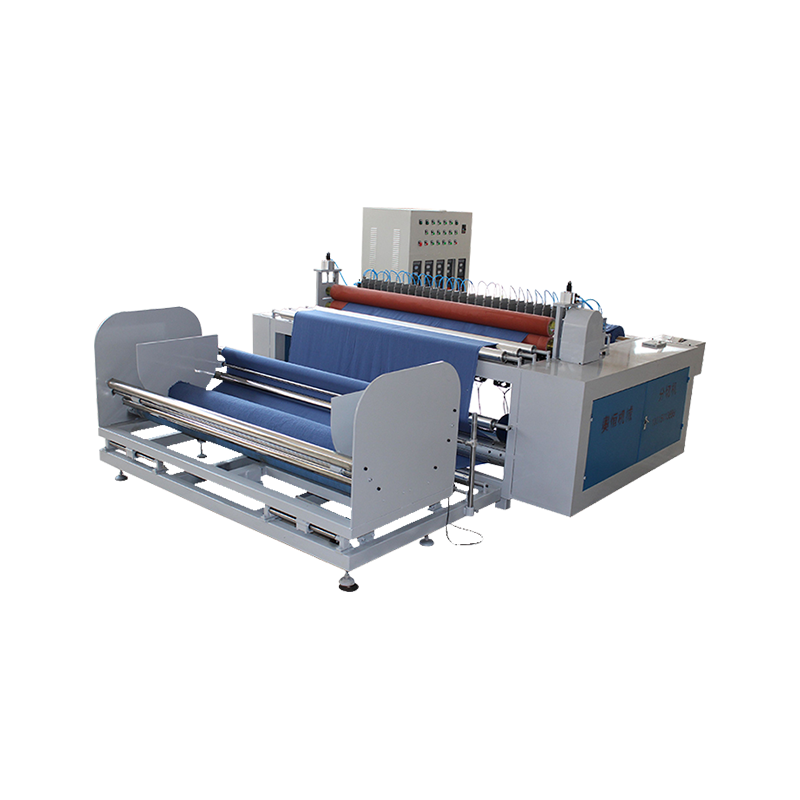

Moderne ultrasoniske tekstilskindemaskiner er ofte integreret i rulle-til-rulle-behandlingslinjer til kontinuerlig produktion. Afhængig af konfigurationen kan maskiner omfatte:

Servokontrollerede fodringssystemer til nøjagtig spændingsstyring

Multi-baner skårne enheder til samtidig behandling af flere strimler

Kantguiding og webjusteringssystemer

Spaltebreddejusteringsmekanismer med motoriserede præcisionskontroller

Programmerbare logiske controllere (PLC'er) til opbevaring og produktionssporing og produktionssporing

I operationer med høj volumen kan automatisering af hjulovergang, skæringsbreddeopsætning og stofinspektion markant forbedre gennemstrømningen, samtidig med at de reducerer arbejdsafhængighed. Ultralydsskinne -systemer kan også kombineres med ultralydsvejsmoduler til inline -binding eller hemming.

På trods af sine fordele er ultralydsskærmning ikke universelt anvendelig. Nogle af udfordringerne inkluderer:

Materiel afhængighed : Ikke-termoplastiske materialer eller løst vævede stoffer reagerer muligvis ikke godt på ultralydsenergi, hvilket resulterer i ufuldstændig forsegling eller flossede kanter.

Første investering : Ultralydsskinne-systemer har typisk højere på forhåndsomkostninger end konventionelle skæringsmaskiner, hvilket kan afskrække vedtagelsen i lavmargin eller småskala operationer.

Kanthårdhed : Den forseglede kant kan udvise stivhed afhængigt af indstillinger for materiale og amplitude, hvilket kan påvirke draperingen eller håndfølelsen i tøj eller dekorative tekstiler.

Termisk følsomhed : Overeksponering af ultralydsenergi kan forårsage kantgulning, krympning eller forvrængning i visse varmensitive tekstiler, medmindre det er netop kalibreret.